Bất kì dụng cụ cắt gọt nào luôn có tuổi thọ nhất định qua một thời gian dài sử dụng, chúng đều bị bào mòn và lâu dần không thể sử dụng được dẫn đến phải thay thế bằng sản phẩm mới. Tuy nhiên đối với môi trường kinh doanh cạnh tranh gay gắt ngày nay bắt buộc những xưởng gia công cơ khí thông minh đều phải quản lý, kiểm soát chi phí sản xuất là điều bắt buộc. Vì vậy nếu có thể kéo dài tuổi thọ của các dụng cụ cắt gọt kim loại thì có thể giảm bớt một phần chi phí.

Ý nghĩa của tuổi thọ dụng cụ cắt

Tuổi thọ dụng cụ cắt gọt là yếu tố quan trọng trong việc đánh giá khả năng làm việc hiệu quả. Tuổi thọ dụng cụ cắt gọt được định nghĩa là khoảng thời gian giữa hai lần hoạt động liên tiếp và hai lần thay thế dụng cụ liên tiếp, hay nói cách khác là thời gian làm việc từ lúc bắt đầu cho đến lúc dụng cụ bị mòn đến lượng mòn cho phép. Lượng mòn cho phép khi xác định tuổi thọ dụng cụ là lượng mòn cho phép theo mặt sau và phụ thuộc chủ yếu vào phương pháp gia công thô hoặc tinh.

Dụng cụ cắt gọt có tuổi thọ lâu dài giúp người sử dụng có thể tiết kiệm đáng kể chi phí và đánh giá hiệu quả làm việc tốt nhất. Chính vì vậy gia tăng tuổi thọ của dụng cụ cắt có ý nghĩa không hề nhỏ đối với bất kì người thợ cơ khí nào.

Các phương pháp giúp gia tăng tuổi thọ dụng cụ cắt gọt

1. Kiểm soát nhiệt độ khi gia công

Steve Geisel – Giám đốc sản phẩm cao cấp của Iscar Canada cho biết “ yếu tố lớn nhất quyết định tuổi thọ công cụ là nhiệt độ và cách thức kiểm soát nhiệt độ”. “Chúng tôi kéo dài tuổi thọ công cụ bằng cách phát triển các loại carbide mới và chất nền mới cho mảnh insert, lớp phủ mới và chipformers để giúp giảm lượng nhiệt sinh ra trong khi gia công.”

Nhiệt độ trong quá trình gia công được tạo ra bởi tốc độ dụng cụ cắt đang cắt tiếp xúc với phôi kim loại. Tốc độ có mối tương quan trực tiếp đến tuổi thọ công cụ, khi tốc độ tăng, tuổi thọ của công cụ giảm xuống và điều này đúng với bất kỳ vật liệu nào bạn cắt và với bất kỳ mảnh insert bạn sử dụng. Do đó, điều quan trọng là cần phải kiểm soát lượng nhiệt, lượng nhiệt tạo ra càng ít càng tốt. Sử dụng hệ thống làm mát CO2 lỏng trực tiếp hoặc sử dụng đầu tưới nguội giúp kiểm soát lượng nhiệt trong quá trình cắt, làm mát và kéo dài tuổi thọ dụng cụ.

2. Vệ sinh lưỡi cắt

Công việc này có ý nghĩa là loại bỏ vật liệu không cần thiết ra khỏi dụng cụ cắt gọt, giảm thiểu khả năng sứt mẻ giữa các cạnh. Qúa trình vệ sinh lưỡi cắt sẽ góp phần tăng cường các cạnh làm giảm thiểu thiệt hại, đồng thời gia tăng tuổi thọ dụng cụ cắt gọt. Các nhà sản xuất dụng cụ cắt sử dụng các phương pháp khác nhau để vệ sinh lưỡi cắt như dùng bàn chải hoặc mài giũa bằng bàn chải sợi nylon để vệ sinh, quét sạch phoi).

3. Thiết kế đúng cách

Một trong những cách tốt nhất để đảm bảo dụng cụ được sử dụng lâu dài là đảm bảo chúng có thiết kế phù hợp. Dụng cụ cắt gọt cần đạt được tốc độ loại bỏ kim loại cao với ứng suất trên dụng cụ là nhỏ nhất. Hầu hết, các dụng cụ này cần có khả năng xử lý ứng suất của các chuyển động đồng thời, đa hướng. Thiết kế phù hợp sẽ góp phần tăng khả năng chịu áp lực của công việc mà không bị hư hỏng.

4. Kiểm soát việc thoát phoi

Kiểm soát dòng phoi thoát ra trong quá trình gia công sẽ giảm thiểu hư hỏng cho công cụ. Một cách đơn giản để kiểm soát việc thoát phoi là nghiên cứu, thiết kế hệ thống làm mát trực tiếp trên công cụ. Các tia nước làm mát hoạt động trực tiếp trên khu vực cắt, vòi phun hình phễu tạo ra một tia nước làm mát làm giảm tích tụ phoi.

Quan sát đặc tính phoi thoát ra

Nhiệt luôn được sinh ra trong quá trình gia công nhưng nhiệt độ chỉ thoát được qua vài nơi như môi trường xung quanh, phôi vật liệu, dao cụ cắt và phoi. Đối với vật liệu thép thiết lập sử dụng tốc độ cắt tối ưu, gia công không sử dụng tưới nguội sẽ dẫn đến khoảng 75% nhiệt sinh ra dồn vào chip, 10% trong phôi và 15% truyền đến lưỡi cắt. Hợp kim chịu nhiệt sẽ ít sinh ra nhiệt hơn, nhưng chỉ cần 25% lương nhiệt sinh ra dồn vào chip thoát sẽ giúp dao cụ tăng tuổi thọ.

Phoi thoát ra cũng có thể cung cấp một tầm nhìn cho người vận hành khi tầm nhìn, quan sát bị che bởi dung dịch tưới nguội. Khi quan sát hình dạng chip bị bẻ, hình dáng chip chấp nhận được là 6s và 9s chứ không thể đánh giá chip bẻ đúng hoặc sai. Những hình dạng này thường cho thấy con chip đang được bẻ đúng chiều hoặc các vùng khác không gây ra thiệt hại cho các góc cắt. Hình dạng phoi 6s và 9s thể hiện đường thoát chip không quá nhỏ. Nếu đường thoát chip quá nhỏ, đặc biệt là trong các hợp kim sinh nhiệt như vật liệu titan và niken, áp suất cực cao sẽ sinh nhiệt nhiều hơn

Bề mặt hoàn thiện của chip cũng có đánh giá được quá trình gia công. Nếu phoi có bavia, răng cưa thường cho thấy một quá trình không ổn định.

Cuối cùng, màu sắc của phoi cũng có ý nghĩa. Đối với thép nhóm ISO P, phoi màu xanh tím thường sẽ biểu thị tốc độ cắt thể hiện phần lớn nhiệt được truyền vào chip. Đối với các vật liệu có ít sinh nhiệt, sự khác biệt lớn về màu sắc có thể có nghĩa là tốc độ quá cao. Phoi thoát ra là một phần quan trọng giúp đánh giá chất lượng của quá trình gia công

Chipbreakers

Phoi dài và phoi dây phản ánh quá trình bẻ phoi không tốt, vì vậy mục tiêu trong bất kỳ thiết kế dao cụ là phá vỡ chip bằng cách thay đổi đường dẫn / cuộn tròn của nó. Hiệu quả nhất thường là sử dụng chipbreaker tích hợp sẵn trên mặt cắt dao cụ. Trong một số trường hợp, cán dao có thể được sử dụng làm chipbreaker

High-Pressure Coolant

Tưới nguội áp suất cao là giải pháp kiểm soát chip hiệu quả cao. Nhưng lại tốn chi phí khá nhiều vào đầu tư hệ thống và bảo trì thiết bị, tuy nhiên ó mang lại rất nhiều lợi ích với tuổi thọ công cụ được cải thiện và ổn định.

Để đạt hiệu quả tối đa, tưới nguội cần phải đặt càng gần vùng gia công cắt càng tốt. Một mảnh insert có thiết kế lỗ tưới nguội trong giúp tưới trực tiếp trên vùng cắt.

Quan sát, đánh giá quá trình gia công

Cuối cùng, thay đổi quy trình và lập trình có thể được áp dụng trong lúc gia công, thường sẽ tiêu tốn chi phí vừa phải vì sự tham gia của nhiều yếu tố vận hành khi gia công. Nhưng mang lại lợi ích thông qua cải thiện tuổi thọ và sự ổn định của công cụ.

Công cụ căn chỉnh là một nơi tốt để bắt đầu. Chiều cao tâm rất quan trọng đối với việc điều khiển thoát chip, bởi vì nếu góc cắt dao cụ không được tính toán chính xác, chipbreaker sẽ không bẻ phoi tốt nhất và gây mài mòn insert. Phía trên tâm gây ra ma sát và rung động, và bên dưới tâm gây ra rung động và tăng vùng cắt. Việc kiểm tra bộ phân căn chỉnh máy nên được kiểm tra liên tục và thường xuyên vì sự cố máy và các vấn đề bảo trì dẫn đến sai lệch thường không được báo cáo.

Độ ổn định của dạo là yếu tố rất quan trọng, trong quá trình gia công, độ ăn dao sẽ ảnh hưởng đến việc kiểm soát phoi. Nếu insert không ổn định và bị đẩy ra ở mỗi vòng quay, điều khiển chip thoát sẽ khó khăn. Dao cụ module (tháo lắp) có thể giảm độ lệch bằng cách rút ngắn chiều dài tổng thể từ đầu rơvone đến góc cắt.

Đối với hầu hết tất cả các insert tiêu chuẩn ISO, độ sâu cắt (DOC) rất quan trọng đối với việc điều khiển chip. Theo nguyên tắc thông thường, độ sâu tối thiểu bằng 2/3 kích thước bán kính. Để có kết quả tốt nhất, độ sâu phải từ 1 đến 2 mm (0,039 inch đến 0,079 inch) qua bán kính. Một quan niệm sai lầm phổ biến là độ sâu càng lớn thì tuổi thọ công cụ càng kém. Thực tế là khi điều chỉnh bước tiến dao, tốc độ cắt hoặc DOC thì DOC có ảnh hưởng ít nhất đến tuổi thọ công cụ. Vì lý do này, việc tăng DOC nên là hành động đầu tiên cần thực hiện khi kiểm soát chip kém.

Bước tiến dao cũng rất quan trọng để kiểm soát chip chính xác. Nếu bước tiến dao quá thấp có thể khiến phoi bám trên lưỡi cắt làm ảnh hưởng quá trình thoát phoi như ý muốn. Mặt khác, nếu bước tiến dao quá cao, phoi có thể bị nén quá mức, điều này có thể dẫn đến áp suất cao và vỡ công cụ.

Tốc độ cắt cũng đóng một vai trò trong kiểm soát chip nhưng ảnh hưởng thấp hơn bước tiến dao. Khi các yếu tố khác thay đổi áp dụng lên quá trình vận hành không thành công thì yếu tố tốc độ cắt nên được sử dụng. Tốc độ cắt quá thấp có thể gây bất lợi cho việc kiểm soát chip. Sử dụng tốc độ cắt quá cao có thể làm biến dạng lưỡi cắt và thay đổi hoàn toàn quá trình điều khiển chip.

5. Lớp phủ bề mặt dụng cụ

Trong quá trình gia công cơ khí luôn sản sinh ra nhiệt và tất nhiên nếu quá nóng sẽ làm hỏng dụng cụ cắt từ đó ảnh hưởng đến quá trình cắt. Do đó, lớp phủ bề mặt có khả năng tránh nhiệt giúp dụng cụ cắt gọt không bị hỏng hóc. Hiện nay có rất nhiều lớp phủ khác nhau phổ biến là lớp phủ CVD và PVD. Về lớp phủ CVD, dày hơn có khả năng chống mài mòn tốt nhưng chúng không bám dính tốt với các cạnh sắc của dụng cụ. Song song đó, lớp phủ PVD mỏng hơn nhưng lại có khả năng bám dính tốt hơn vào các cạnh sắc và dễ thi công hơn. Cả hai lớp phủ này thích hợp cho các ứng dụng khác nhau và góp phần gia tăng tuổi thọ dụng cụ cắt.

6. Sử dụng nguồn cấp dữ liệu và tốc độ phù hợp

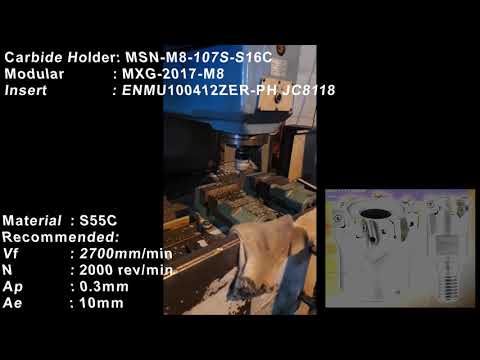

Trước khi sử dụng, cần phải tra cứu nguồn cấp dữ liệu và tốc độ chính xác đối với từng loại công cụ riêng biệt. Nếu sử dụng công cụ với tốc độ hoặc tốc độ tiếp liệu sai có thể dẫn đến hư hỏng vật liệu. Mặc dù bạn có thể nghĩ rằng âm thanh và hình dáng của vết cắt là đủ để đánh giá xem nó có chính xác hay không nhưng đôi khi bạn sẽ không nhận thấy thiệt hại đang xảy ra. Để tránh thiệt hại này và gia tăng tuổi thọ của dụng cụ cắt, hãy tra cứu các nguồn cấp dữ liệu, tốc độ và các nguồn cấp dữ liệu phù hợp.

7. Bôi trơn vật liệu dính

Bôi trơn vật liệu dính là cách hiệu quả để gia tăng tuổi thọ dụng cụ cắt gọt, vì khi sự dính này xảy ra nó có thể hàn phoi vào lưỡi cắt và làm hỏng dụng cụ. Do đó cần phải bôi trơn các vật liệu nhầm để ngăn ngừa các hiện tượng này, có thể sử dụng bằng chất làm mát phun sương và lớp phủ dụng cụ đều có thể cung cấp chất bôi trơn này.

8. Thao tác nhẹ nhàng

Trên các vật liệu cứng hơn, việc đi vào vết cắt thậm chí có thể làm hỏng một cạnh của dụng cụ. Để tránh hư hỏng này, bạn nên tránh làm rơi máy cắt và sử dụng một cách nhẹ nhàng. Sử dụng đường dốc hoặc đường xoắn ốc có thể giúp việc đi vào và thoát ra khỏi các vết cắt nhẹ nhàng hơn. Đối với các vết cắt và bề mặt biên dạng, hãy xem xét việc phóng điện vào vết cắt nhằm đảm bảo lối vào nhẹ nhàng tránh làm hỏng dụng cụ và tăng tuổi thọ dụng cụ cắt gọt.

- CHƯƠNG TRÌNH KHUYẾN MÃI MUA INSERT TẶNG HOLDER (27.12.2022)

- Các loại đầu kẹp, bầu kẹp dao trong gia công cơ khí và kỹ thuật lựa chọn tối ưu (09.01.2023)

- Nguyên nhân, cách khắc phục sự cố khi gia công tiện (13.12.2022)

- Làm thế nào để chọn lựa mũi khoan phù hợp (17.11.2022)

- Các thông số giúp tối ưu chế độ cắt Phay - tiện trong gia công cơ khí (16.11.2022)

- Độ nhám bề mặt và những điều cần biết (15.11.2022)

- Ưu nhược điểm và Ứng dụng của Phay thuận, phay nghịch (15.11.2022)

- Các lưu ý khi lựa chọn dao phay trong gia công cơ khí (15.11.2022)

- Dựa vào đâu để chọn số me cắt dao phay phù hợp (14.11.2022)

- Những điều cần biết về dung sai trong cơ khí (14.11.2022)